GS hóa học James Tour cùng các đồng nghiệp trong một báo cáo khoa học trên tạp chí ACS Nano cho biết, đốt nóng chất thải nhựa với sự hiện diện của kali axetat sẽ tạo ra các hạt có lỗ xốp kích thước nanomet, có thể bẫy các phân tử carbon dioxide, loại bỏ CO2 khỏi các dòng khí thải công nghiệp.

Một bình nhựa là nguồn nguyên liệu thô cho loại vật liệu, phát triển tại Đại học Rice có khả năng hấp thụ carbon dioxide.

Hiện nay, ngành công nghiệp sử dụng quy trình nhiệt phân nhựa, được gọi là tái chế hóa học tạo ra dầu, khí và sáp, nhưng sản phẩm phụ carbon gần như vô dụng. Nhiệt phân nhựa với sự có mặt của kali axetat sẽ tạo ra các hạt xốp, có thể hấp thụ tới 18% trọng lượng của hạt khí CO2 ở nhiệt độ phòng.

Việc tái chế hóa học thông thường không phù hợp với chất thải polymer có hàm lượng carbon cố định thấp để tạo ra vật liệu hấp thụ CO2, bao gồm cả polypropylene với polyethylene mật độ cao và mật độ thấp, vốn là các thành phần chính trong rác thải đô thị, nhưng những loại nhựa này đặc biệt hoạt động tốt trong thu giữ CO2 khi xử lý bằng kali axetat.

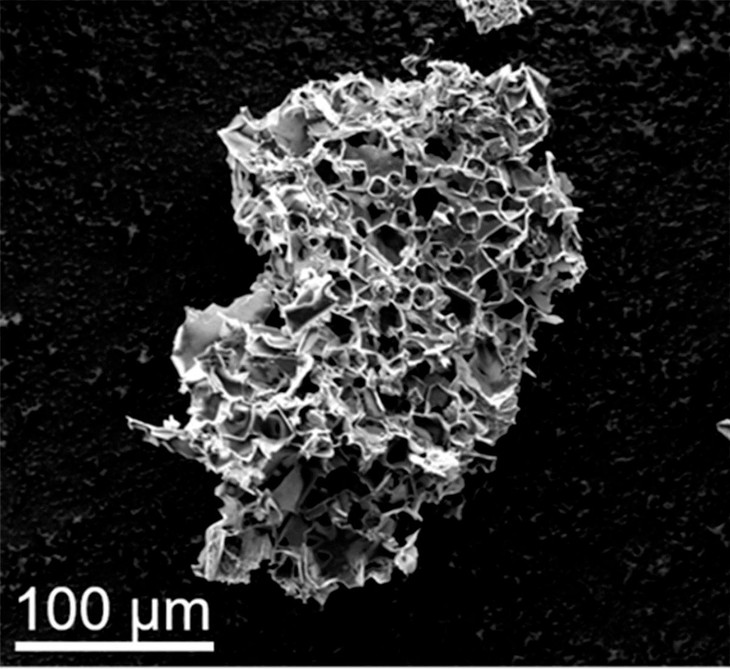

Các lỗ trong hạt có kích thước micromet này là kết quả của quá trình nhiệt phân với sự có mặt của kali axetat, có thể hấp thụ carbon dioxide từ các dòng khí thải.

Phòng thí nghiệm ước tính chi phí thu giữ carbon dioxide từ nguồn xả khí thải sau đốt, có giá là 21 USD/tấn, rẻ hơn nhiều so với quy trình sử dụng nhiều năng lượng, trên cơ sở amine, thường được sử dụng để thu carbon dioxide từ những nguồn cung cấp khí đốt tự nhiên, có giá từ 80 đến 160 USD/tấn.

Vật liệu này có thể tái sử dụng như các vật liệu làm từ amine. Vật liệu khi gia nhiệt đến khoảng 75°C sẽ giải phóng carbon dioxide từ các lỗ rỗng, tái tạo khoảng 90% lỗ hổng hấp thụ carbon.

Do quá trình thoát carbon dioxide được thực hiện ở nhiệt độ 75 ° C, có thể sử dụng các bình nhựa polyvinyl clorua thay thế cho các bình kim loại đắt tiền vẫn dùng. Chất hấp thụ mới có thời gian phục vụ lâu hơn các amin lỏng do không bị ảnh hưởng bởi ăn mòn và hình thành bùn.

Để tạo ra vật liệu này, nhóm nghiên cứu đã nghiền nhựa phế thải thành bột, trộn với kali axetat và nung ở 600 độ C trong 45 phút để tối ưu hóa các lỗ xốp, rộng khoảng 0,7 nanomet. Nhiệt độ cao hơn sẽ dẫn đến lỗ rộng hơn và giảm khả năng hấp thụ CO2. Quá trình chế tạo vật liệu tạo ra một sản phẩm phụ giống như sáp, có thể tái chế thành chất tẩy rửa hoặc chất bôi trơn.